本文目录导读:

确定冲裁模的工序组合方式

冲裁模的工序组合方式主要依据产品的生产工艺需求、生产效率和模具设计者的设计理念等因素来确定,常见的工序组合方式主要有以下几种:

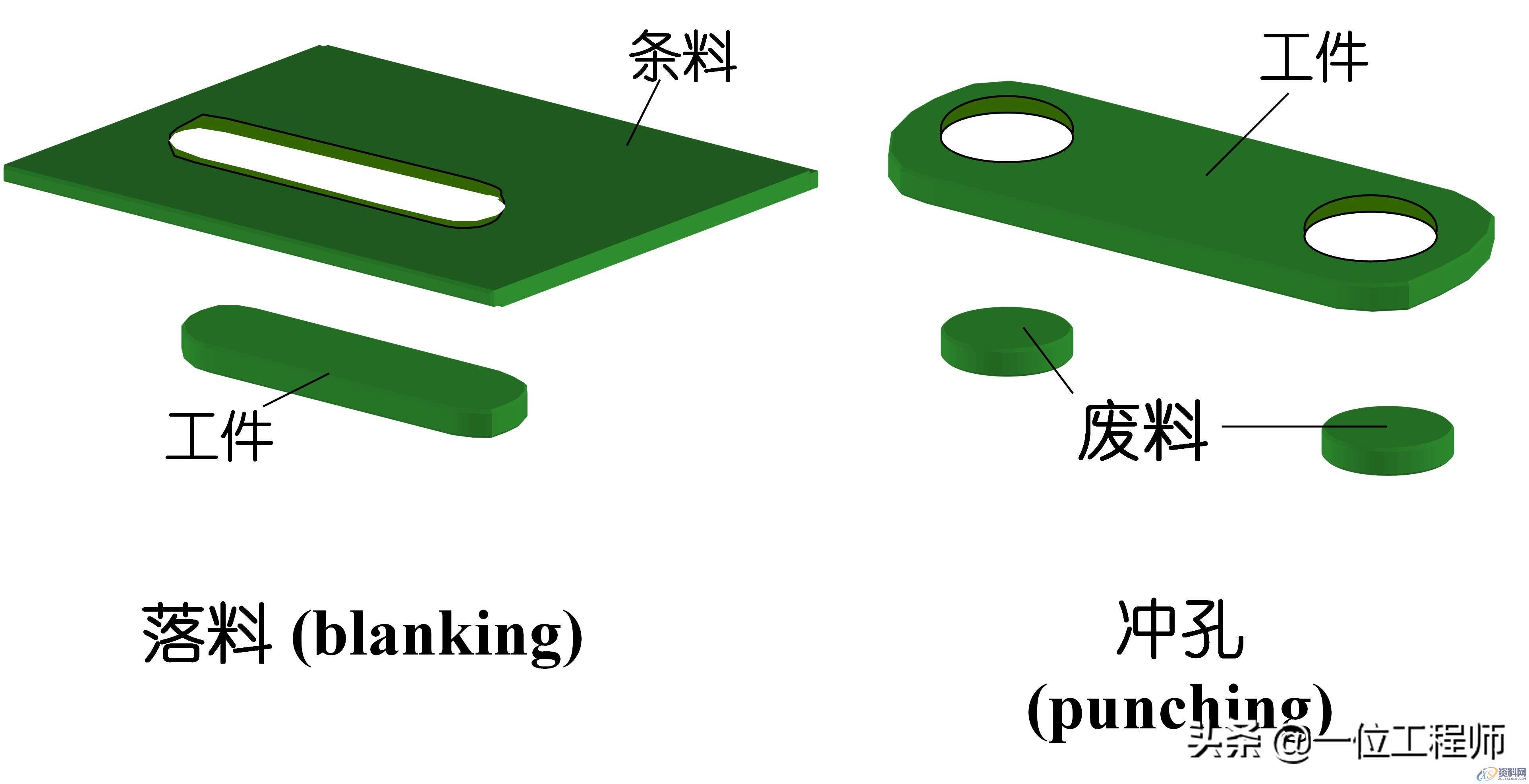

1、单工序模:在一个模具上只完成一道冲压工序。

2、连续模:在一个模具上完成多道冲压工序,可以连续、高效地生产产品。

3、复合模:在一个模具上同时完成两道或两道以上的冲压工序,适用于多工位、高精度的生产需求。

在确定工序组合方式时,需要综合考虑产品的结构、精度要求、生产效率、设备条件等因素,选择最适合的工序组合方式。

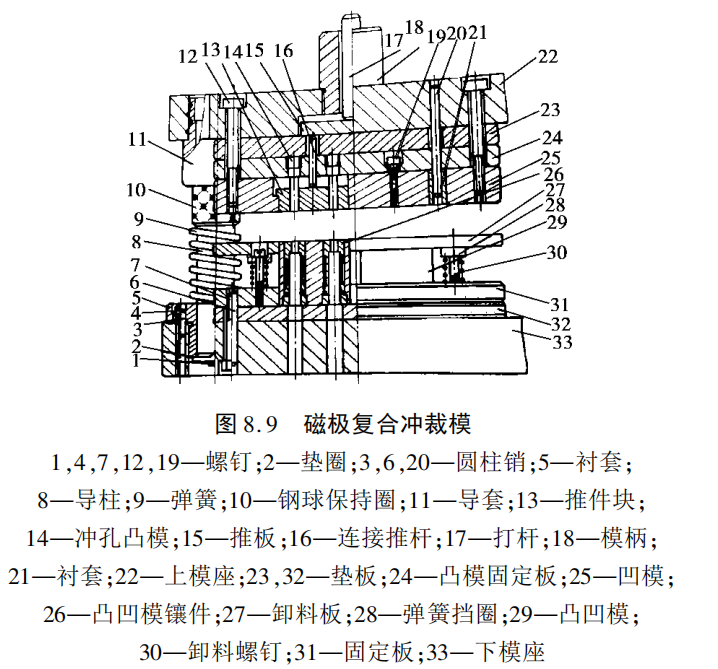

冲裁模的组成部分及作用

1、上模座和下模座:固定模具的其他部件,保证模具的稳定性和精度。

2、凸模和凹模:完成冲裁的主要工作,凸模是冲裁的凸起部分,凹模是冲裁的凹陷部分。

3、定位板:保证工件在冲压过程中的定位精度。

4、导向装置(如导柱、导套):保证模具的运动精度和稳定性。

5、卸料装置:帮助从凹模上卸下冲裁下来的废料。

6、压紧装置(如弹簧、橡胶垫等):保证模具在冲压过程中的稳定性和可靠性。

每个部分都有其独特的作用,共同协作完成冲裁工作,在确定冲裁模的工序组合方式和组成部分时,需要综合考虑各种因素,以确保模具的设计满足生产工艺需求,并且具有高效、稳定、可靠的特点。

TIME

TIME